インモールド・エレクトロニクス2025-2035年:予測、技術、市場In-Mold Electronics 2025-2035: Forecasts, Technologies, Markets 6年ぶりの第4版となるIDTechExレポートは、IDTechExのテクニカルアナリストによる企業へのインタビューに基づいている。これにより、このセクターで実際に何が起きているのかについての真の洞察と明確さが得ら... もっと見る

※ 調査会社の事情により、予告なしに価格が変更になる場合がございます。

サマリー

6年ぶりの第4版となるIDTechExレポートは、IDTechExのテクニカルアナリストによる企業へのインタビューに基づいている。これにより、このセクターで実際に何が起きているのかについての真の洞察と明確さが得られている。

インモールド・エレクトロニクス(IME)2025-2035は、この新たな製造方法に関連する技術と市場機会を評価しています。本レポートでは、25社以上の企業プロフィールをもとに、IMEに関連する技術プロセス、材料要件、アプリケーション、機能性フィルム接着などの競合手法を評価しています。また、アプリケーション分野別の10年間の市場予測を、売上高とIMEパネル面積の両方で表現しています。

今後数年間の技術採用の見通しなど、主要プレーヤーの動向もカバーしています。本レポートでは、実施したすべてのインプットと調査、および20年にわたるプリンテッド&フレキシブルエレクトロニクス分野の評価に関する広範な知識に基づいて、この分野に対する公平な見解を示し、IME技術の普及について公平な定量化を提供しています。

本レポートは、LEDのようなSMD(表面実装デバイス)部品を内蔵したものと内蔵していないものの両方のインモールド・エレクトロニクスの製造方法をカバーしている。また、機能性フィルムの接着や直接印刷など、同様の装飾的タッチセンシティブ・インターフェースを製造するための競合手法も評価しています。これには、電子機能をより統合することの利点と欠点の詳細な考察を含め、IMEが最も説得力を持つ用途と状況の評価も含まれます。

また、導電性インクや誘電性インク、導電性接着剤、透明導体、基板、熱可塑性プラスチックなど、IMEに必要な材料についても、複数のサプライヤーの例を挙げて評価しています。さらに、報告書にはIMEの持続可能性(ライフサイクル評価を含む)についての議論も含まれている。

本報告書では、IMEの現在の使用例と今後予定されている使用例を示している。また、ターゲットとなる用途と必要とされる機能についての考察、および電子部品の統合の進展など、IMEの今後の技術開発についての考察も含まれている。

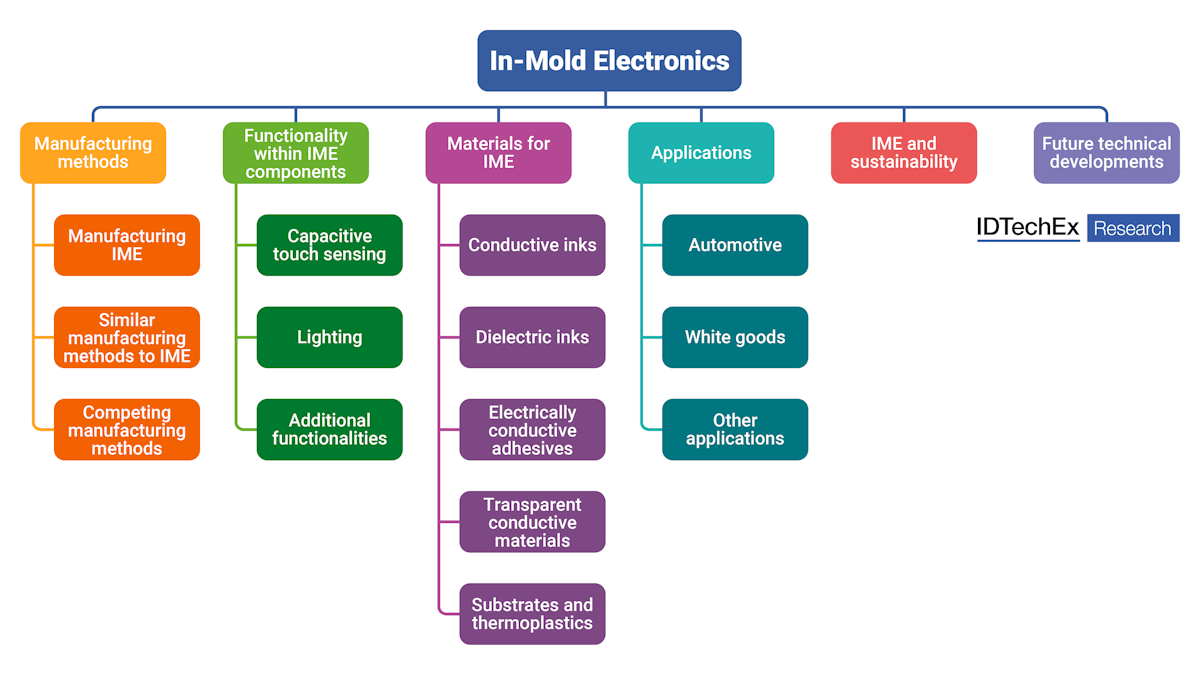

「インモールド・エレクトロニクス2025-2035」報告書の構成。出典 IDTechEx

IMEの動機

3D構造内に電子部品をより多く統合することは、増加の一途をたどっている傾向であり、リジッドプリント回路基板(PCB)を装飾面の裏側に取り付ける現在のアプローチと比較して、より洗練されたソリューションである。インモールド・エレクトロニクス(IME)は、熱成形された装飾的な3D表面を持つ部品に統合機能を組み込むことを可能にすることで、この傾向を促進します。IMEは、重量や材料消費量の削減など、従来の機械式スイッチと比較して複数の利点を提供する。また、同じ機能を実現するために必要な部品点数が大幅に削減されるため、サプライチェーンや組み立てが簡素化される。その他の主な利点としては、パネルの薄型化による省スペース化(自動車用途などで重要)、軽量化などが挙げられる。

成熟した製造技術に基づく

IMEの製造工程は、よく確立されたインモールド加飾(IMD)工程の延長と見なすことができ、加飾コーティングを施した熱成形プラスチックを射出成形によって3D部品に変換する。IMEは既存の技術を発展させたものであるため、既存のプロセス知識や設備の多くを再利用することができる。

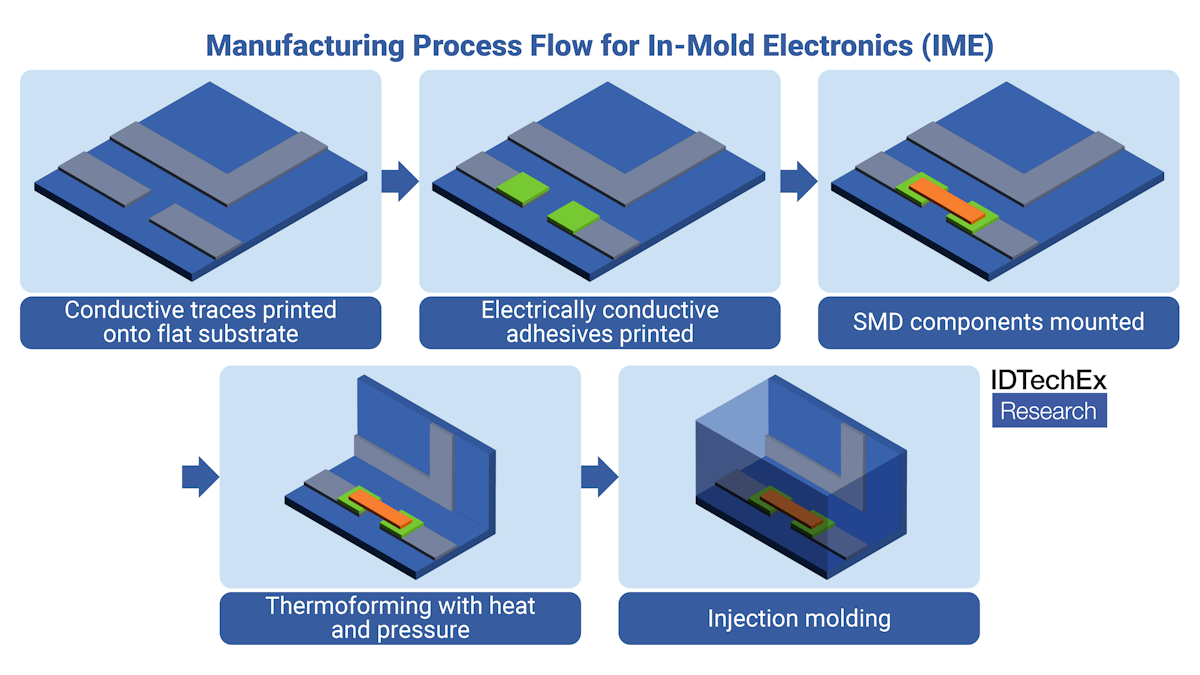

IMEはIMDとは異なるが、最初に導電性熱成形インクをスクリーン印刷し、その後に導電性接着剤を蒸着し、オプションでLEDやICなどの部品を実装する。下図は、IMEの製造工程フローの概略図です。

インモールド・エレクトロニクス(IME)の製造工程フロー。出典 IDTechEx

課題と技術革新の機会

IMDとの類似点にもかかわらず、熱成形や射出成形に耐えなければならない電子機能の統合に関連する複数の技術的課題がある。回路が組み込まれているため、一度の故障で部品全体が冗長化する可能性があるため、非常に高い製造歩留まりが極めて重要である。包括的に更新された本レポートは、IMEが研究開発から複数の応用分野で広く採用されるようになるにつれ、主要プレーヤーによる商業的および新たなソリューションを取り上げている。

材料面では、導電性インク、誘電性インク、導電性接着剤は、高温、高圧、伸びを伴う成形・成型工程に耐える必要がある。さらに、スタック内のすべての材料が適合する必要がある。そのため、多くのサプライヤーがIME用に設計された機能性インクのポートフォリオを開発している。広く採用される前にIME材料のポートフォリオを確立することは、材料サプライヤーが今後の成長から利益を得るのに有利な立場にあることを意味する。なぜなら、その材料を念頭に置いて設計された生産プロセスや製品が、サプライヤーを乗り換える際の障壁となるからである。

本レポートでは、材料の性能、サプライチェーン、プロセスノウハウ、用途開発の進展といった観点から現状を検証している。また、主要なボトルネックと技術革新の機会、さらに熱成形可能なパーティクルフリーインクなどIMEに関連する新技術も明らかにしている。

商業的進展

IMEは、自動車内装のコントロールパネルや、キッチン家電など、密閉された防水コントロールが必要な機器など、装飾的なタッチセンシティブ表面を必要とするユースケースに最も適しています。IMEは、静電容量式タッチ、照明、さらには触覚フィードバックやアンテナを統合した、3Dで滑らかな、拭き取り可能な装飾表面を実現します。

幅広い用途があり、サイズ、重量、製造の複雑さが軽減されるという利点があるにもかかわらず、SMD部品を統合したIMEの商業的展開は、これまでのところかなり限られており、期待に応えられていない。この採用の遅れは、特に主要ターゲット市場である自動車内装において、自動車認定要件を満たすことの難しさと、機能性フィルム接着(FFB)のような、間違いなくよりシンプルで統合性の低い代替技術の範囲の両方に起因している。本レポートでは、自動車業界においてFFBがこれまで急速に普及してきた理由について、競合する価値提案を比較し、IMEがより多くの機能を統合するにつれて、これらがどのように進化していくかを概説している。

IMEは自動車分野以外でも大きな可能性を秘めている。装飾的で軽量かつ機能的なコンポーネントを製造できるIMEは、特に航空機の内装に適しており、軽量化によって燃料の節約につながります。IMEが既存のHMI表面を簡素化し、あるいは新たな場所にHMI機能を導入する他の潜在的な用途としては、白物家電、医療機器、ウェアラブル機器、カウンタートップ家電、さらにはスマート家具などがある。

IMEの長期的な目標は、現在のリジッドPCBと同じように、確立されたプラットフォーム技術になることだ。これが達成されれば、部品や回路の製造は、現在のようにIMEの専門家に相談する高価なプロセスではなく、電子設計ファイルを送るだけの簡単な問題になる。この技術の受容が進むと同時に、明確な設計ルール、確立された規格に適合する材料、そして電子設計ツールの開発が不可欠となる。

概要

IDTechExは20年以上にわたり、新興のプリンテッドエレクトロニクス市場を調査してきた。それ以来、世界中の主要プレーヤーにインタビューを行い、多数の会議に出席し、複数のコンサルティングプロジェクトを実施し、このトピックに関するクラスやワークショップを開催するなど、技術および市場の発展に密着してきました。In-Mold Electronics 2025-2035は、この経験を活かして、HMI表面のためのこの新しい製造方法のあらゆる側面を評価します。

主要な側面

本レポートでは、以下の情報を提供しています:

技術動向とメーカー分析

市場予測と分析:

Summary

この調査レポートは、25社以上の企業プロフィールをもとに、IMEに関連する技術プロセス、材料要件、アプリケーション、機能性フィルム接着などの競合手法について詳細に調査・分析しています。

主な掲載内容(目次より抜粋)

Report Summary

This IDTechEx report, the fourth edition in six years, is based on interviews with companies, which are conducted by technical IDTechEx analysts. This gives real insight and clarity into what is actually happening in the sector.

In-Mold Electronics (IME) 2025-2035 assesses the technology and market opportunities associated with this emerging manufacturing methodology. Drawing on over 25 company profiles, this report evaluates the technical processes, material requirements, applications, and competing methodologies associated with IME such as functional film bonding. It includes 10-year market forecasts by application sector, expressed as both revenue and IME panel area.

The progress of key players is covered, including how they see adoption of the technology over the coming years. We give our impartial view on the sector, based on all the inputs and research conducted, and our extensive two-decade long knowledge of assessing the printed and flexible electronics sector, providing unbiased quantification of the uptake of IME technology.

The report covers manufacturing methods for in-mold electronics, both with and without integrated SMD (surface mount device) components such as LEDs. It also evaluates competing methodologies for producing similar decorative touch-sensitive interfaces such as functional film bonding, and direct printing. This includes evaluation of the applications and circumstances for which IME is most compelling, including detailed discussion of the advantages and disadvantages of greater integration of electronic functionality.

Materials requirements for IME, including conductive and dielectric inks, electrically conductive adhesives, transparent conductors, substrates, and thermoplastics, are also evaluated, with multiple supplier examples. Additionally, the report includes discussion of IME sustainability (including a life cycle assessment).

The report provides examples of uses of IME today, and those that are planned. It includes a discussion of target applications and the required functionalities, and discussion of future technical developments for IME, including greater integration of electronic components.

Structure of the 'In-Mold Electronics 2025-2035' report. Source: IDTechEx

Motivation for IME

Greater integration of electronics within 3D structures is an ever-increasing trend, representing a more sophisticated solution compared to the current approach of mounting rigid printed circuit boards (PCBs) behind decorative surfaces. In-mold electronics (IME) facilitates this trend by enabling integrated functionalities to be incorporated into components with decorative thermoformed 3D surfaces. IME offers multiple advantages relative to conventional mechanical switches, including reduction in weight and material consumption. It also requires far fewer parts for the same functionality, simplifying supply chains and assembly. Some of the other key benefits include space-saving (important for automotive applications, for example), because the panels are thinner; and light-weighting.

Based on a mature manufacturing technology

The IME manufacturing process can be regarded as an extension of the well established in-mold decorating (IMD) process, in which thermoforming plastic with a decorative coating is converted to a 3D component via injection molding. Since IME is an evolution of an existing technique, much of the existing process knowledge and equipment can reused.

IME differs from IMD though, the initial screen printing of conductive thermoformable inks, followed by deposition of electrically conductive adhesives and optionally the mounting of components such as LED and even ICs s. More complex multilayer circuits can also be produced by printing dielectric inks to enable crossovers. The figure below shows a schematic of the IME manufacturing process flow.

Manufacturing process flow for in-mold electronics (IME). Source: IDTechEx

Challenges and innovation opportunities

Despite the similarities to IMD, there are multiple technical challenges associated with the integration of electronic functionality that must withstand thermoforming and injection molding. A very high manufacturing yield is crucial since the circuitry is embedded, and thus a single failure can render the entire part redundant. This comprehensively updated report covers the commercial and emerging solutions from the key players as IME progresses from R&D to gaining widespread adoption in multiple application sectors.

On the material side, conductive inks, dielectric inks, and electrically conductive adhesives need to survive the forming and molding steps that involve elevated temperatures, pressure, and elongation. Furthermore, all the materials in the stack will need to be compatible. As such, many suppliers have developed portfolios of functional inks designed for IME. Establishing an IME material portfolio before widespread adoption means that material suppliers are well positioned to benefit from forthcoming growth. This is because of production processes and products designed with their materials in mind, thus serving as a barrier to switching suppliers.

This report examines the current situation in terms of material performance, supply chain, process know-how, and application development progress. It also identifies the key bottlenecks and innovation opportunities, as well as emerging technologies associated with IME such as thermoformable particle-free inks.

Commercial progress

IME is most applicable to use cases that require a decorative touch-sensitive surface, such as control panels in automotive interiors and on kitchen appliances and other devices that need sealed waterproof controls. It enables a 3D, smooth, wipeable, decorative surface with integrated capacitive touch, lighting, and even haptic feedback and antennas.

Despite the wide range of applications and the advantageous reductions in size, weight and manufacturing complexity, commercial deployment of IME with integrated SMD components has thus far been fairly limited and not met expectations. This slow adoption, especially within the primary target market of automotive interiors, is attributed to both the challenges of meeting automotive qualification requirements and the range of arguably simpler, less integrated alternatives such as functional film bonding (FFB). The report discusses why FFB has enjoyed faster uptake to date within the automotive sector, comparing the competing value propositions and outlining how these will evolve as IME integrates more functionality.

IME also has great potential outside the automotive sector. The ability to produce decorative, lightweight, functional components is especially compelling for aircraft interiors, where the weight reduction brings fuel savings. Other potential applications where IME offers simplification of existing HMI surfaces, or even the introduction of HMI functionality to new locations, are white goods, medical and wearable devices, countertop appliances, and even smart furniture.

The long-term target for IME is to become an established platform technology, much the same as rigid PCBs are today. Once this is achieved getting a component/circuit produced will be a simple matter of sending an electronic design file, rather than the expensive process of consulting with IME specialists that is required at present. Along with greater acceptance of the technology, this will require clear design rules, materials that conform to established standards, and crucially the development of electronic design tools.

Overview

IDTechEx has been researching the emerging printed electronics market for over two decades. Since then, we have stayed close to the technical and market developments, interviewing key players worldwide, attending numerous conferences, delivering multiple consulting projects, and running classes and workshops on the topic. In-Mold Electronics 2025-2035 utilizes this experience to evaluate all aspects of this emerging manufacturing methodology for HMI surfaces.

Key aspects

This report provides the following information:

Technology trends & manufacturer analysis:

Market Forecasts & Analysis:

Table of Contents

ご注文は、お電話またはWEBから承ります。お見積もりの作成もお気軽にご相談ください。本レポートと同分野(通信・IT)の最新刊レポートIDTechEx社の プリンテッドエレクトロニクス - Printed Electronics分野 での最新刊レポート

よくあるご質問IDTechEx社はどのような調査会社ですか?IDTechExはセンサ技術や3D印刷、電気自動車などの先端技術・材料市場を対象に広範かつ詳細な調査を行っています。データリソースはIDTechExの調査レポートおよび委託調査(個別調査)を取り扱う日... もっと見る 調査レポートの納品までの日数はどの程度ですか?在庫のあるものは速納となりますが、平均的には 3-4日と見て下さい。

注文の手続きはどのようになっていますか?1)お客様からの御問い合わせをいただきます。

お支払方法の方法はどのようになっていますか?納品と同時にデータリソース社よりお客様へ請求書(必要に応じて納品書も)を発送いたします。

データリソース社はどのような会社ですか?当社は、世界各国の主要調査会社・レポート出版社と提携し、世界各国の市場調査レポートや技術動向レポートなどを日本国内の企業・公官庁及び教育研究機関に提供しております。

|

|

.png)

.png)