電気自動車用電池セルとパックの材料2025-2035年:技術、市場、予測Materials for Electric Vehicle Battery Cells and Packs 2025-2035: Technologies, Markets, Forecasts 電気自動車(EV)は、これまでの内燃機関自動車市場とは大きく異なる材料需要を生み出す。急速に進化するバッテリー技術とともに重要なサプライチェーンと地政学的要因もあり、今後数年間で需要が高まる材料は... もっと見る

※ 調査会社の事情により、予告なしに価格が変更になる場合がございます。

サマリー

電気自動車(EV)は、これまでの内燃機関自動車市場とは大きく異なる材料需要を生み出す。急速に進化するバッテリー技術とともに重要なサプライチェーンと地政学的要因もあり、今後数年間で需要が高まる材料は大きく変化する。本レポートでは、電気自動車、バス、トラック、バン、二輪車、三輪車、マイクロカーなどの市場における29種類の材料について、2021~2035年の市場需要を決定するために、電池化学、エネルギー密度、設計の進化を深く掘り下げている。

エネルギー密度を高め、自動車1台あたりの材料使用量を減らす傾向にあるにもかかわらず、急成長するEV市場のおかげで、EV用電池材料の需要は5倍に成長し、市場価値は2023年から2035年の間に14%のCAGRを示すだろう。

電池セル材料

電池化学は進化し続けている。究極の目標は常にエネルギー密度の向上ですが、セルコストやサプライチェーンの多様性といった他の要因によって、典型的なNMC(ニッケル・マンガン・コバルト)以外の代替化学物質への需要が生まれています。NMCケミストリーは最高のエネルギー密度を提供し、これをさらに改善しコバルトの使用を避けるために、以前のNMC 111/523よりもNMC 811やNMC 9のような高ニッケルバリエーションに移行してきた。コバルトはより高価な材料であり、採掘方法にも疑問があるため、供給は地理的に非常に限られている。

LFP(リン酸鉄リチウム)化学物質を使用した電池は、NMCよりもエネルギー密度が低いため、2018年から2019年にかけてEV市場からほぼ撤退した。しかし、セル供給の多様化とコスト削減の必要性から、特に低~中レンジの市場セグメントでLFPの採用が大きく復活している。LFPを使用することによるエネルギー密度の打撃は、パッキング効率の改善によっていくらか相殺されている。LFPの採用拡大により、ニッケルやコバルトなどの材料需要の一部が緩和されている。将来的には、LFPとNMCの間の性能と価格のギャップを埋めるために、LMFPのような代替材料の採用も進むだろう。

正極の化学的性質に加えて、負極にも進化が見られる。エネルギー密度を向上させるため、負極にシリコンを少量添加し、セル内のグラファイト強度を低下させている例もある。今後、IDTechExは、シリコンが支配的な負極が注目され、シリコンの含有量が大幅に増加すると予想している。

集電フォイルやバインダーなど、バッテリーセルの動作に不可欠な材料は他にもいくつかある。本レポートでは、リチウム、ニッケル、コバルト、鉄、マンガン、銅、アルミニウム、グラファイト、シリコン、リン酸塩、電解液、バインダー、ケーシング、導電性添加剤、タブ、セパレーターなどの材料について、2035年までの電池セル材料の需要予測を掲載している。

電池セルは、正極活物質以外にもいくつかの材料で構成されており、それぞれがより大きな市場機会をもたらしている。出典:IDTechEx

電池パック材料

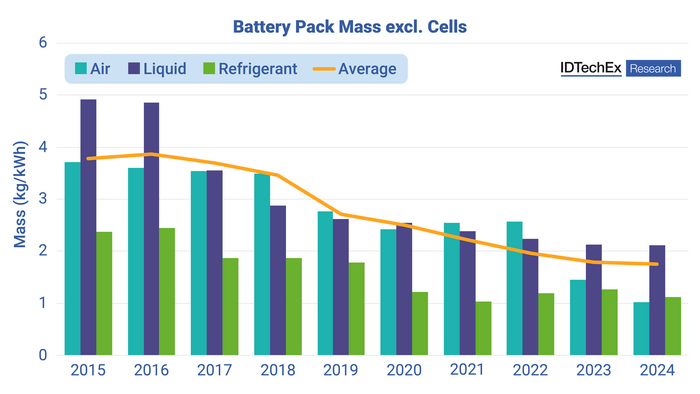

電池セルのエネルギー密度を高めることは重要だが、パック全体の構造も電池のエネルギー密度を高める大きな手段である。市場では、セルを梱包するために使用される材料の量を徐々に減らし、パックの重量と体積のうちセルが占める割合を増やしてきた。この点における段階的な変化は、モジュール性を排除し、すべてのセルを直接パックするセル・ツー・パック設計の採用である。これによって材料が減少するにもかかわらず、EV市場の急成長は、バッテリーパックに使用される多くの材料の需要が増加することを意味する。

電池パック内に電池セルを収納する効率は大幅に向上しており、非活性部品の減少につながっている。しかし、EV市場の急成長は、需要が急速に増加することを意味する。出典:IDTechEx

熱管理はセルを最適な動作温度に保つために極めて重要であり、コールドプレートや冷却ホースなどの部品が必要となる。セルと冷却構造間の熱伝達を助けるためには、熱インターフェース材料が必要です。セル間やバッテリーパック外部への熱暴走を防ぐには、受動的な防火材料が必要です。これらの熱管理材料やコンポーネントの統合方法は、特にセルからパックへの設計の採用により簡素化されつつあるが、需要の増加に伴い、重要な動作コンポーネントとして残るだろう。

軽量化のための重要な手段は、従来のアルミニウムやスチールよりも複合材料やポリマーを採用することである。バッテリー構造の多くはアルミニウムで作られているが、軽量化とより複雑な形状の形成のために、多くのものが複合材料のエンクロージャーリッドを採用している。利用可能な材料の利点を組み合わせるために、マルチマテリアルバッテリーエンクロージャーを推進する動きがある。複合材やポリマーの筐体で重要視されるのは、EMIシールドと防火対策であり、これは後から追加することも、素材自体に組み込むこともできる。これらの筐体はまた、水の浸入を防ぎ、時には再利用を促進するために効果的に密閉されなければならない。このため、様々な蓋シール(フォーム・イン・プレース、キュア・イン・プレース、直発泡ガスケットなど)が使用されている。

本レポートでは、アルミニウム、スチール、銅、アルミニウム、炭素繊維強化ポリマー、ガラス繊維強化ポリマー、熱界面材料、防火材料、電気絶縁材、蓋シール、コールドプレート、冷却水ホースなど、バッテリーパック用の材料を予測している。

主要な側面

電池セルの材料動向分析

電池パックの材料動向分析

電池設計の分析

10年間の市場予測と分析

Summary

この調査レポートでは、電気自動車、バス、トラック、バン、二輪車、三輪車、マイクロカーなどの市場における29種類の材料について、2021~2035年の市場需要を決定するために、電池化学、エネルギー密度、設計について詳細に調査・分析しています。

主な掲載内容(目次より抜粋)

Report Summary

Electric vehicles (EVs) generate material demands that are very different to those historically typical of combustion engine vehicle markets. With important supply chain and geopolitical factors alongside rapidly evolving battery technology, the materials that will be in demand over the coming years will vary significantly. This report takes a deep dive into battery chemistry, energy density, and design evolution in order to determine the market demand from 2021-2035 for 29 different materials in markets such as electric cars, buses, trucks, vans, two-wheelers, three-wheelers, and microcars.

Despite trends towards increased energy density and less use of materials per vehicle, thanks to the rapidly growing EV market, the demand for EV battery materials will grow 5 fold with market value exhibiting a 14% CAGR between 2023 and 2035.

Battery Cell Materials

Battery chemistry continues to evolve. The ultimate goal has always been towards higher energy density, but other factors such as cell cost and supply chain diversity have created demand for alternative chemistries outside of typical NMC (nickel manganese cobalt). NMC chemistries provide the highest energy density, and to further improve this and avoid the use of cobalt, have transitioned to higher nickel variants such as NMC 811 and NMC 9 over the previous NMC 111/523. Cobalt is a more costly material and has a very geographically constrained supply with questionable mining practices, the trend to higher nickel chemistries alleviates these concerns, albeit increasing demand for nickel.

Batteries using LFP (lithium iron phosphate) chemistries nearly exited the EV market in 2018-2019 thanks to their lower energy density than NMC. However, the need for a greater variety in cell supply and the ability to reduce costs has seen a huge resurgence in LFP adoption, especially in the lower- to mid-range market segments. The energy density hit of using LFP has been somewhat offset by improvements in packing efficiency. The greater adoption of LFP mitigates some of the demand for materials such as nickel, and cobalt. In the future, there will also be adoption of alternatives like LMFP to bridge the gap in performance and price between LFP and NMC.

In addition to the cathode chemistry, there has also been evolution in the anode. Some have been incorporating small percentages of silicon into anode to improve energy density, resulting in a decrease in graphite intensity in the cell. In the future, IDTechEx expects to see adoption of much greater silicon contents with silicon dominant anodes gaining interest.

There are several other materials critical to the operation of a battery cell, such as the collector foils, binders, and more. This report contains forecasts for battery cell material demand to 2035 for materials including: lithium, nickel, cobalt, iron, manganese, copper, aluminum, graphite, silicon, phosphate, electrolyte, binder, casing, conductive additive, tabs, and the separator.

Battery cells consist of several materials beyond the active cathode materials, each of which presents a larger market opportunity. Source: IDTechEx

Battery Pack Materials

Increasing the energy density of battery cells is important, but the construction of the pack as a whole is also a great avenue to improve battery energy density. The market has gradually reduced the amount of materials used to package the cells, increasing the ratio of the pack weight and volume that is accounted for by the cells. The step change in this regard is the adoption of cell-to-pack designs where the modular nature is removed in favor of packing all the cells directly together. Despite the reduction in materials this causes, the rapid growth of the EV market means that many of the materials used in a battery pack will see increased demand.

The efficiency with which battery cells are housed within the battery pack has been improving significantly, leading to reduced inactive components. However, the rapidly growing EV market means demand will still increase quickly. Source: IDTechEx

Thermal management is crucial to keeping cells at an optimal operating temperature and requires components such as cold plates and coolant hoses. Thermal interface materials are required to aid in heat transfer between the cells and the cooling structure. Preventing thermal runaway from propagating between the cells and outside the battery pack requires passive fire protection materials. How these thermal management materials and components are integrated is becoming simplified, especially with adoption of cell-to-pack designs, but will remain as critical operating components with increased demand.

A key avenue for weight saving is the adoption of composites and polymers over traditional aluminum and steel. Much of the battery structure is made from aluminum, but many have adopted composite enclosure lids to reduce weight and form more complex shapes. There is a push towards multi-material battery enclosures to combine the benefits of the materials available. A key consideration for composite or polymer enclosures is EMI shielding and fire protection, this can be added later or integrated into the material itself. These enclosures must also be effectively sealed to prevent water ingress and sometimes promote re-use, this is leading to a variety of lid seals being used (including form-in-place, cure-in-place, and direct-foaming gaskets).

This report forecasts materials for battery packs including aluminum, steel, copper, aluminum, carbon fiber reinforced polymer, glass fiber reinforced polymer, thermal interface materials, fire protection materials, electrical insulation, lid seals, cold plates, and coolant hoses.

Key Aspects

Analysis of material trends in battery cells:

Analysis of material trends in battery packs:

Analysis of battery design:

10 Year Market Forecasts & Analysis:

Table of Contents

ご注文は、お電話またはWEBから承ります。お見積もりの作成もお気軽にご相談ください。本レポートと同分野(エネルギー貯蔵)の最新刊レポートIDTechEx社の エネルギー、電池 - Energy, Batteries分野 での最新刊レポート

よくあるご質問IDTechEx社はどのような調査会社ですか?IDTechExはセンサ技術や3D印刷、電気自動車などの先端技術・材料市場を対象に広範かつ詳細な調査を行っています。データリソースはIDTechExの調査レポートおよび委託調査(個別調査)を取り扱う日... もっと見る 調査レポートの納品までの日数はどの程度ですか?在庫のあるものは速納となりますが、平均的には 3-4日と見て下さい。

注文の手続きはどのようになっていますか?1)お客様からの御問い合わせをいただきます。

お支払方法の方法はどのようになっていますか?納品と同時にデータリソース社よりお客様へ請求書(必要に応じて納品書も)を発送いたします。

データリソース社はどのような会社ですか?当社は、世界各国の主要調査会社・レポート出版社と提携し、世界各国の市場調査レポートや技術動向レポートなどを日本国内の企業・公官庁及び教育研究機関に提供しております。

|

|

.png)

.png)

.png)